К слову, 3D принтеров есть огромное количество, но не все из них подходят для создания 3D моделей для ювелирного производства. В большинстве своем, это принтеры, предназначенные для быстрого прототипирования небольших фигурок, чтобы материализовать и покрутить в руках модельку перед её окончательным выпуском в производство.

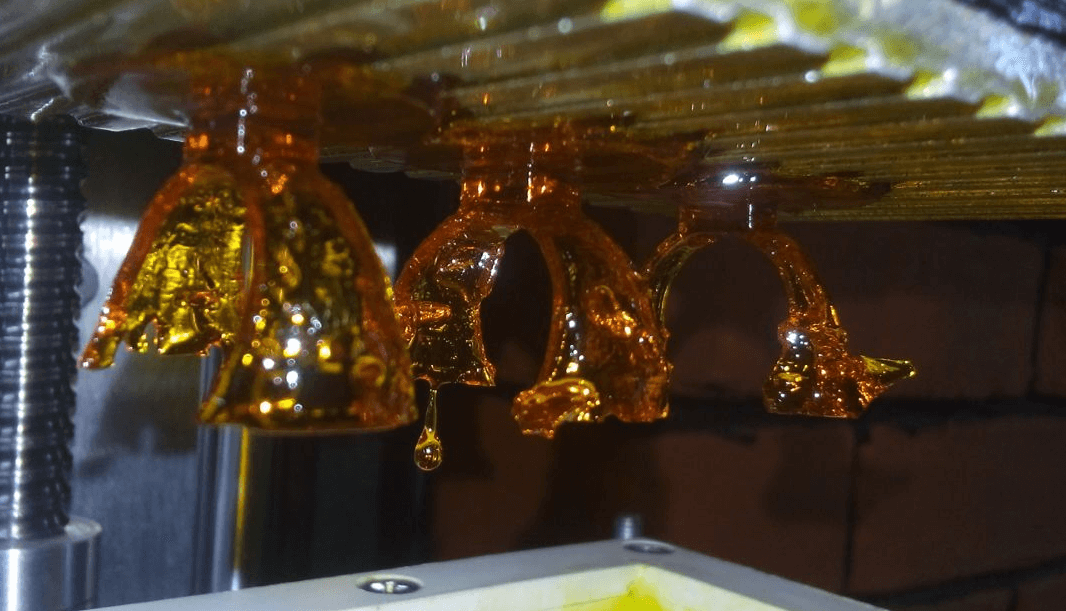

А тут можно увидеть как работает SLA DLP принтер

В ювелирных 3D принтерах, в качестве основного и единственного материала для создания модели, и поддержки к ней, используются светоотверждаемые полимеры на основе полиакрилатов и полистирола.

Довольно вредная штука: дышать этим делом, купаться, и пробовать на вкус крайне не рекомендуется. Совет всем кто работает с подобными материалами — обязательно используйте резиновые перчатки, старайтесь проветривать помещение, или работайте под тягой. Иначе постоянные головные боли войдут в привычку.

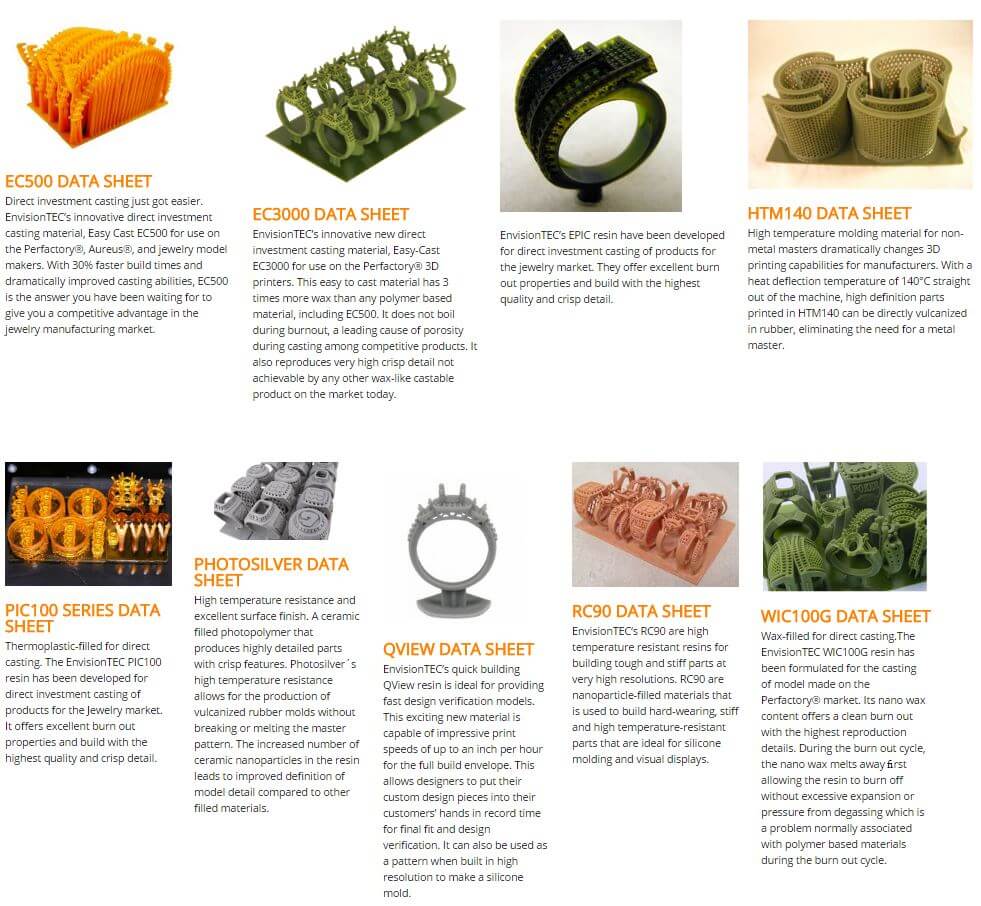

Таких светоотверждаемых полимеров сейчас создано уже огромное количество для различных целей производства. Напечатанные модели можно использовать и как мастер-модель для дальнейшей формовки в резине, и как замену восковке для отливки из металла, и даже как вставку в ювелирные изделия. Некоторые из них очень красиво смотрятся и имеют интересные цвета. Но есть во всем этом ложечка дегтя. Так какие же проблемы возникают с этими полимерами? Давайте разбираться.

1. Проблема вырезания 3D моделей из резиновой формы.

Если вы печатаете обычную пластиковую модель как мастер-модель — для того, чтобы в последствии снять с нее резиновую форму, то придется использовать только холодную резину. Если вы поместите модель в горячую резину под пресс, то от модели мало что останется. Фактически, тогда пластик модели намертво прилипнет к резиновой форме, и его невозможно будет потом удалить.

Для решения этой проблемы:

- используют специальный полимер, который содержит в себе керамическую пудру, а модели имеют высокую прочность. Их можно даже полировать и формовать в горячей резине. Названия для таких полимеров могут отличаться у разных производителей. Смотрите на сайте Envisiontec

- используют двухкомпонентную жидкую резину, которую необходимо еще вакуумировать. А сами модели обрабатывают специальным спреем, чтобы они не прилипали.

Разумеется, все это очень легко и просто только на словах, но на практике оказывается, что есть нюансы. Но еще больше нюансов есть в случае выжигания полимера в печи, и тут мы переходим ко второй проблеме.

2. Проблемы литья по выплавляемым моделям.

Если в случае с формовкой в резине более-менее все просто, то в случае с выжиганием полимера в печи всегда оставалась куча вопросов. Еще в то время, когда я только начинал осваивать 3D печать, все бегали и спрашивали друг у друга: а у тебя вытапливается этот полимер? Нет? У меня тоже — нет  Хотя производитель бил себя пяткой в грудь и гарантировал, что все отлично отливается, и никаких вообще проблем. Но потом они выпускали новый полимер, говорили, что старый все-таки был еще не очень, а вот новый уж в этот раз ну точно отливается отлично. В частности, у Envisiontec я знаю таких полимеров аж три штуки. Последний EC500 для их машины Aureus(R). (Но на самом деле, любой из полимеров можно использовать на любом подобном 3D принтере. Основная проблема — это достать :))

Хотя производитель бил себя пяткой в грудь и гарантировал, что все отлично отливается, и никаких вообще проблем. Но потом они выпускали новый полимер, говорили, что старый все-таки был еще не очень, а вот новый уж в этот раз ну точно отливается отлично. В частности, у Envisiontec я знаю таких полимеров аж три штуки. Последний EC500 для их машины Aureus(R). (Но на самом деле, любой из полимеров можно использовать на любом подобном 3D принтере. Основная проблема — это достать :))

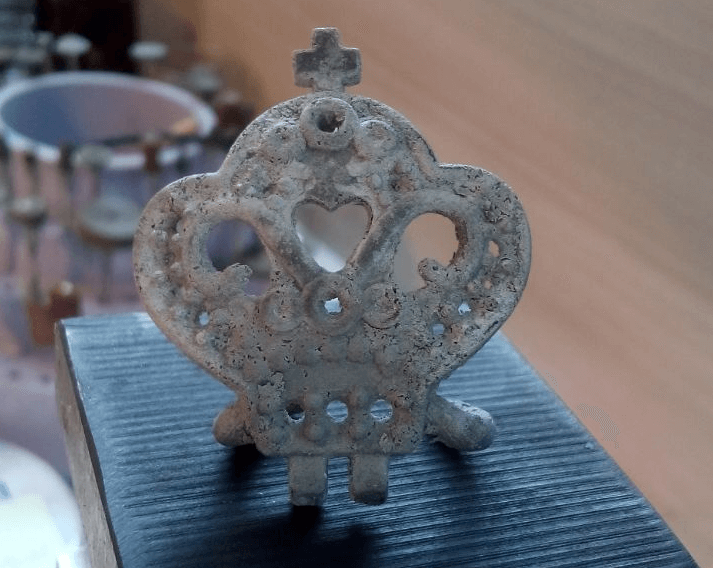

Светоотверждаемый материал содержит в своем составе множество компонентов, один из которых — аналог обычного воска, а второй — сам каркас для полимеризации. Содержание этих компонентов подбирается таким образом, чтобы, с одной стороны, DLP проектор смог засветить слой этого полимера, укладываясь в ограниченные временные рамки экспозиции слоя, а с другой, — напечатанная 3D модель должна выплавиться из формомассы полностью, не оставляя ни капли золы. Но, если поставить полимерные модели на одну елку с обычными восковыми моделями, обычно появляются довольно большие поры на поверхности металла после литья, а некоторые тонкие крапана и вовсе не проливаются.

В чем может быть причина и как решаются проблемы литья:

- Как я уже сказал, наличие нескольких компонентов в составе полимера приводит к некоторой зольности после сгорания модели в печи. Производитель советует использовать специальный режим прокалки, и специальную формомассу для таких полимеров. Обычно такой режим прокалки отличается от стандартного, и совершенно не щадит опоку.

- После 3D печати модели обычно промывают в изопропиловом спирте, или любом другом полярном растворителе, удаляя таким образом лишний материал. Но на поверхности модели остается тонкий, пористый слой из недополимеризованного материала. При помещении такой модели в жидкую формомассу, спирт из поверхностного слоя вступает в экзотермическую реакцию с водой, образуя что-то вроде геля из гипса и полимера. Этот гель начинает кипеть еще до того как начнет плавиться основная масса модели в процессе прокалки, выбивая кусочки поверхностного слоя формомассы, и появляется шершавая или пористая поверхность при литье. Поэтому обязательно необходимо также иметь специальную УФ лампу (камеру), чтобы окончательно «запекать» там выращенные модели, полимеризуя поверхностный слой. Однако, и этого может быть недостаточно. Модель приходится еще и сушить, чтобы удалить остатки спирта из поверхностного слоя. Модель должна быть абсолютно сухая, твердая, и совершенно не прилипать к пальцам.

- Зачастую, полимеры для 3D принтеров имеют очень ограниченный срок хранения (3-5 месяцев). Не рекомендуется закупать банки с полимером впрок на несколько лет. Если вы заметили, что модели начали отваливаться от платформы, появились сдвиги, или какие-то непонятные пленки на поверхности модели, приходится увеличивать время экспозиции слоя — меняйте полимер. Ничего хорошего из него не получится. Также, эти полимеры очень чувствительны к перепадам температуры. Рекомендуется хранить полимер только при комнатной температуре, желательно, не выше 23 градусов.

В технике отливки моделей из светоотвеждаемых полимеров, напечатанных на 3D DLP принтерах также есть еще куча нюансов, которые предстоит узнать всем, кто начинает с ними работать.

А давайте соберем тут наши знания по этому вопросу?

Надеюсь, вам понравилась эта статья, и кому-то, может быть, даже помогла. Но главная цель этой статьи — собрать в кучку знания по работе с различными полимерами и 3D принтерами. Расскажите в комментариях, или на нашем форуме, с какими проблемами вы сталкивались, и главное – как их решали, чтобы другие не повторяли одни и те же ошибки. Поскольку доступных 3D принтеров появляется все больше, такая информация будет весьма полезна.